Time:2024-08-06 15:04:00 Views:Loading...

纸和纸板油墨吸收性的测定法 | |

中华人民共和国国家标准 | GB 12911-91 |

paper and board-Determination of the ink absorbency |

1 主题内容与适用范围

本标准规定了纸和纸板油墨吸收性测定方法。

本标准适用于平板、凹板和凸版印刷用白色或近白色、涂布或未涂布纸和纸板。

2 引用标准

GB 450 纸和纸板试样的采取

GB 10739 纸浆、纸和纸板试样处理与试验的标准大气

GB 1543 纸的不透明度测定法(纸背衬)

GB 7973 纸浆、纸及纸板漫反射因数测定法(漫射/垂直法)

3 原理

通过测定纸和纸板在规定时间内标准面积上吸收非干性油墨后表面反射因数Ry的降低来表示油墨吸收性能。

4 术语

4.1 油墨吸收性 纸和纸板在规定时间内吸收标准油墨的性能。以试样同一表面吸收油墨前后反射因数之差,除以该试样本来的反射因数即为油墨吸收值。

4.2 油墨吸收时间,从涂油墨开始到擦油墨擦完一半涂油墨面积时所需时间。

5 仪器

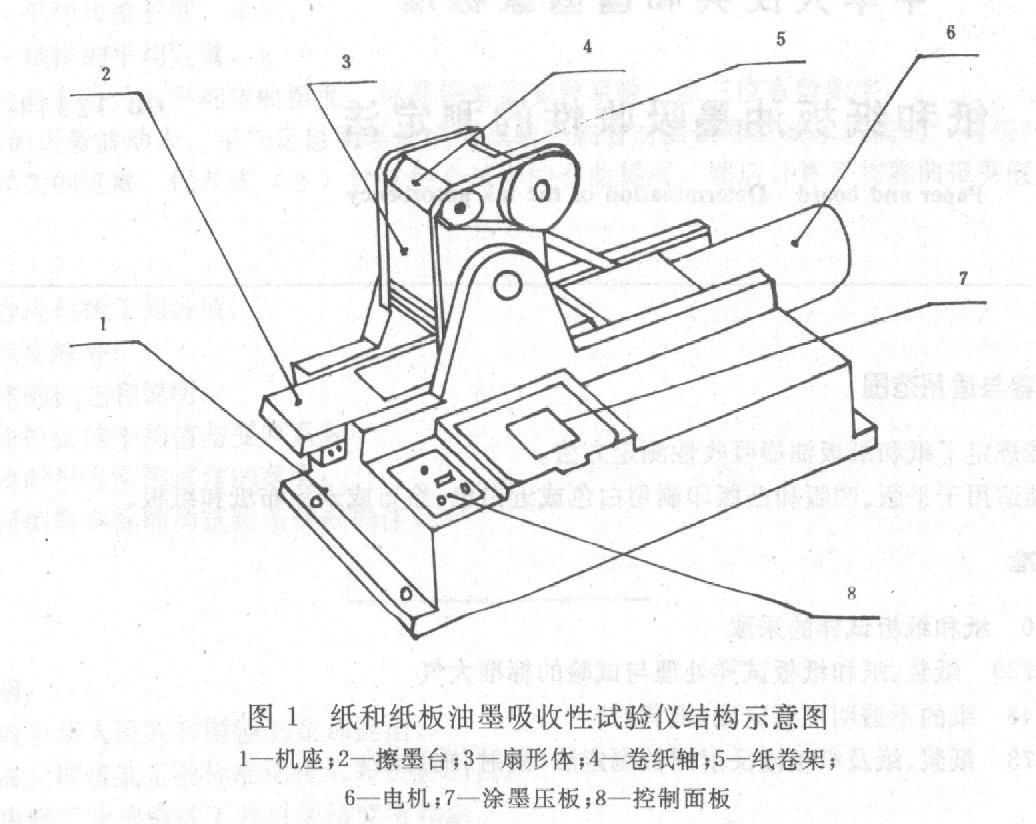

5.1 油墨吸收性试验仪(见图1)

仪器应设计成能在规定尺寸试样的20±4cm2正方形或圆形面积上均匀地涂上一层厚约0.1mm的吸收性油墨,并能用擦墨纸按规定的油墨吸收时间擦去未吸收的油墨,在试样上留下色调均匀一致的墨迹。试验仪还应配备有下述备品或配件:

a. 专用铁磁性油墨刮棒。

b. 油墨刮刀。

c. 标准吸收性油墨1)。

d. 擦墨纸1)。

注:1)可用天津造纸技术研究所订购。

5.2 反射光度计

仪器几何条件和光谱特性应符合GB 1543或GB 7973有关规定。

5.3 计时秒表,分辨率0.1s。

6 试样采取和制备

6.1 按GB 450有关规定取样。

6.2 在距平板纸和卷筒纸边缘15mm以上的部位一次切取矩形65±2mm×210mm足够数量的试样,确保被测面(单面使用的纸和纸板正面,双面使用的纸和纸板正、反面)有不小于5个的可用试片。试片长边为试验材料的纵向。各试片均应正面向上叠成一叠。每叠上、下各衬一张试片加以保护。

7 试样温湿处理

按GB 10739有关规定对试样进行温湿处理。

8 试验步骤

8.1 各仪器按照出厂说明书要求进行检查,预热和校准。

8.2 按GB 1543或GB 7973有关规定。用反射光度计测定试样表面涂吸收性油墨前的绿光反射因数R0,被测试片下应衬相同材料试片若干层至不透明。依次测试不得少于5张试片。

8.3 在已知反射因数R0的试片上用油墨吸收性试验仪涂吸收性油墨。

8.3.1 取一张试片放在涂墨压板下。试片被测面向上,长边平行于仪器前后方向,沿长边有方向的中心线应与涂墨压板开孔中心位置对正。

8.3.2 将吸收性油墨搅拌均匀,取适量放在涂墨压板上,通过铁磁性专用油墨刮棒和压板开孔使油墨均匀分布在试片上,使之形成面积为20cm2、厚度为0.1mm的正方形或圆形油墨膜。

8.3.3 用夹在仪器扇形体上的擦墨纸将未吸收的油墨擦掉,试片上留下20 cm2的墨迹。自动擦墨操作应确保油墨吸收时间平均为2min。手动操作用计时秒表计时。

注:油墨吸收时间可按需要选定,但必须在试验报告中注明。仲裁时必须用2min油墨吸收时间。

8.3.4 重复8.3.1~8.3.3步骤,依次制备不少于5张试片。

8.4 为防止墨迹因外界环境影响发生变化,擦墨后即用反射光度计测定试片墨迹中心区域绿光反射因数R1,操作及要求同8.2。背衬材料为未涂墨相同材料的试片。依次测试不得少于5张试片。

9 试验结果的表示

9.1 按式(1)计算油墨吸收值

油墨吸收值(%)=(R0- R1)/ R0×100+ Rk …………………(1)

式中:R0——涂油墨前试片表面绿光反射因数,%。

R1——涂油墨后试片表面墨迹中心区域绿光反射因数,%。

Rk——油墨的修正系数,用以消除油墨批间的差异该系数标在油墨包装容器上,%。

9.2 分别计算每个试片的油墨吸收值,然后算出5个结果的算术平均值。结果取至整数个位。

9.3 计算结果的变异系数,精确到小数点后第二位。

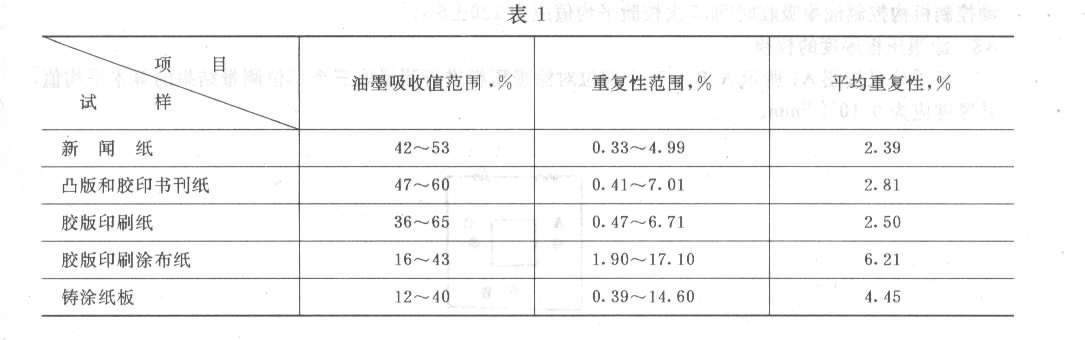

10 试验的精确度

用单独试验结果的重复性(变异系数)表示的精确度。对不同试样该方法的重复性如下:

11 试验报告

试验报告应包括下列内容:

a. 本国家标准编号;

b. 试样标志和说明;

c. 试验日期和地点;

d. 试验的大气条件;

e. 试样油墨吸收平均值和变异系数;

f. 偏离本标准的任何操作。

附 录 A

油墨吸收性试验仪的校准

(补充件)

A1 擦墨台擦墨运行平均速度的校验

用分辨率为0.1s的计时秒表和量程为30cm的钢板尺测量擦墨台擦墨运行全程所需时间t和擦墨台上任一点的位移L。按式(A1)计算:

![]()

式中:![]() ——擦墨台擦墨运行平均速度,cm/min;

——擦墨台擦墨运行平均速度,cm/min;

L——擦墨台上任一点在擦墨全程的位移,cm;

t——擦墨台擦墨运行全程所需时间,s。

计算结果 ![]() 应为15.5±1.0cm/min。

应为15.5±1.0cm/min。

A2 油墨吸收时间的校验

时间控制开关在“自动”位置,将试片欲涂墨位置铅笔画出墨迹轮廓,放试片于擦墨台上。用上述计时秒表记取涂油墨开始到擦墨扇形体擦墨到试片上用铅笔构画的墨迹轮廊一半时所需时间(s)。自动控制机构控制油墨吸收时间,5次校验平均值应为120±5s。

A3 涂墨压板厚度的校验

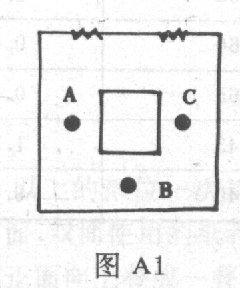

用千分尺按图A1所示A、B、C三个部位对涂墨压板进行测量取三个部位测量结果的算术平均值,其厚度应为  mm。

mm。

A4 涂墨压板中心开孔尺寸的校验

用分度值为0.02mm量程为200mm的游标卡尺对涂墨压板中心开孔尺寸进行测量,并计算出正方形或圆形面积数值。其开孔面积就为20±0.4cm2。

A5 目测涂墨玻璃垫板表面应平整。

A6 仪器自动计时器校验

用分辨率为0.1s的计时秒表校验自动计时器,5次校验结果平均值应符合120±5s。

附 录 B

油墨吸收指数表示法

(参考件)

为排除纸的亮度对油墨吸收值的影响,也可以用油墨吸收指数X表示纸和纸板的油墨吸收性能,其计算方法如式(B1):

X=100(1/ R1-1/ R0)+ Rk/ R1 …………………(B1)

式中:R0—涂油墨前试片表面绿光反射因数,%

R1—涂油墨后试片表面墨迹中心区域绿光反射因数,%;

Rk—油墨的修正系数,用以消除油墨批间的差异该系数标在油墨包装容器上,%。

附加说明:

本标准由中华人民共和国轻工业部提出。

本标准由全国造纸标准化技术委员会归口。

本标准由轻工业部造纸工业科学研究所起草。

本标准主要起草人刘克谦、王长泰。

本标准参照采用英国标准BS 4574—1970《纸和纸板K&N油墨吸收性的测定法》。

国家技术监督局1991-05-18批准 | 1992-03-01实施 |